Innowacyjna automatyczna maszyna ciągnąca rewolucjonizuje produkcję drutu opadowego i drutu Heald.

2025-07-25

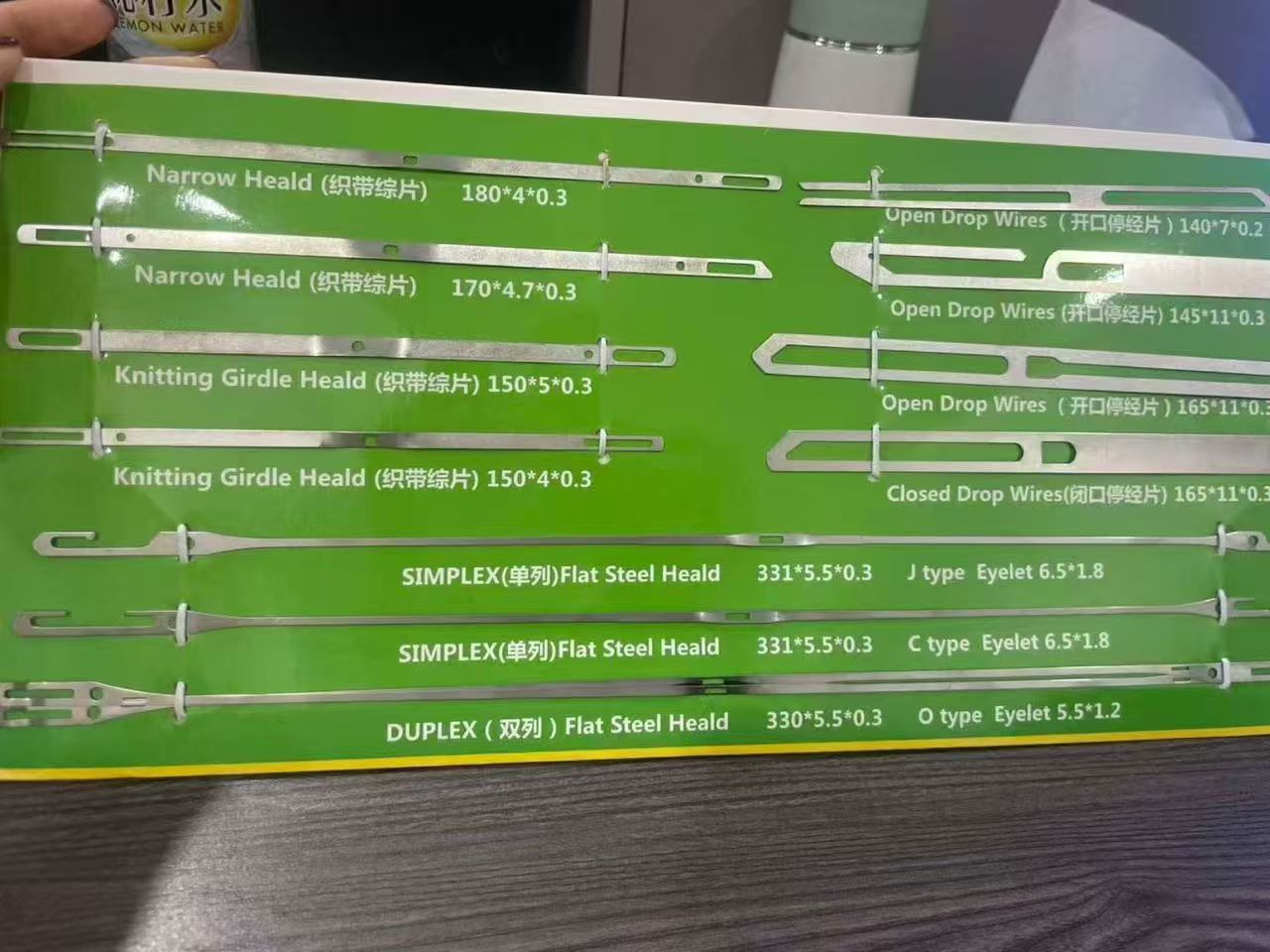

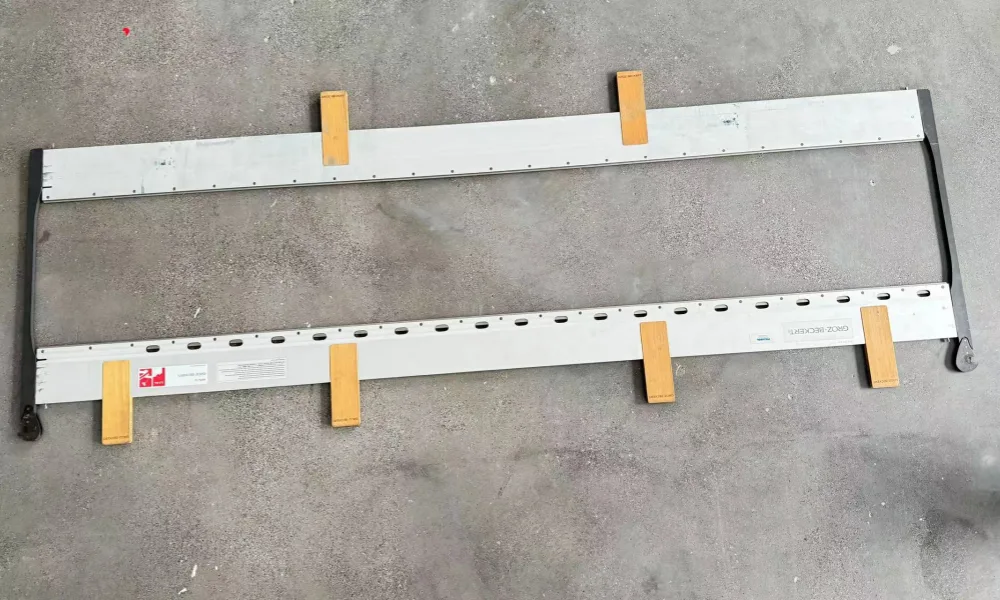

Niedawne wprowadzenie na rynek najnowocześniejszej automatycznej maszyny ciągnącej stanowiło znaczący krok naprzód w sektorze produkcyjnym, szczególnie w zakresie komponentów kluczowych dla przemysłu tekstylnego i tkactwa przemysłowego – przede wszystkim drutu opadowego, drutu nicielnicowego i nicielnic dziewiarskich. Ten najnowocześniejszy sprzęt, zaprojektowany z myślą o zwiększeniu precyzji i wydajności, ma na nowo zdefiniować standardy produkcji tych kluczowych części.

Podstawą tego postępu jest zdolność maszyny do usprawnienia produkcji drutu oporowego, niewielkiego, ale kluczowego elementu, który zapewnia płynny ruch nici w krosnach. W przeciwieństwie do tradycyjnych metod, które często opierają się na ręcznej regulacji i napotykają trudności w zapewnieniu powtarzalności, nowa technologia pozwala na produkcję drutu oporowego z niezrównaną dokładnością, redukując straty i zwiększając wydajność. Producenci informują, że produkowany obecnie drut oporowy spełnia surowsze standardy jakości, charakteryzuje się mniejszą liczbą defektów i lepszą trwałością, co czyni go preferowanym wyborem w wysokowydajnych procesach tkackich.

Równie rewolucyjny jest wpływ maszyny na produkcję drutu heald. Drut heald, cienki, sztywny drut używany do rozdzielania i prowadzenia nici podczas tkania, wymaga wyjątkowej jednorodności, aby zapobiec zerwaniu nici i zapewnić bezproblemową pracę. Precyzyjna konstrukcja automatycznego systemu pozwala na masową produkcję drutu heald o stałej grubości i wytrzymałości na rozciąganie, rozwiązując długotrwałe problemy branżowe. Tkacze używający tego drutu heald zauważają zauważalną redukcję przestojów, ponieważ niezawodna praca drutu minimalizuje przerwy spowodowane niewspółosiowością lub zużyciem. To ulepszenie nie tylko zwiększa wydajność, ale także obniża koszty konserwacji, dzięki czemu drut heald wytwarzany w tym procesie jest opłacalnym rozwiązaniem zarówno dla małych warsztatów, jak i dużych zakładów produkcyjnych.

Przędza dziewiarska, kolejny kluczowy element maszyn tekstylnych, również w znacznym stopniu skorzystała na nowej technologii. Przędza dziewiarska wymaga precyzyjnego formowania, aby płynnie współdziałać z przędzą, a automatyczna maszyna ciągnąca doskonale odtwarza te skomplikowane wzory z powtarzalną precyzją. Automatyzacja procesu formowania zapewnia, że każda rzędza dziewiarska jest zgodna z dokładnymi specyfikacjami, eliminując odchylenia, które mogłyby negatywnie wpłynąć na jakość tkaniny. Producenci tekstyliów podkreślają, że rzędy dziewiarskie oferują teraz lepszą kontrolę przędzy, co przekłada się na bardziej spójną fakturę i wzór. Ta spójność stała się atutem dla producentów, ponieważ marki coraz częściej stawiają na wysoką jakość produktów, aby sprostać wymaganiom konsumentów.

Eksperci branżowi podkreślają, że choć automatyczna maszyna do ciągnięcia tkanin to prawdziwy przełom, jej prawdziwa wartość tkwi w tym, jak podnosi wydajność drutu opadowego, drutu nitkowego i drutu nitkowego jako spójnego systemu. Gdy te elementy działają harmonijnie – drut nitkowy prowadzi nici, drut nitkowy utrzymuje właściwe położenie, a drut nitkowy zapewnia precyzyjną interakcję przędzy – procesy tkackie stają się znacznie wydajniejsze. Fabryki korzystające już z tej maszyny odnotowują 30% wzrost dziennej produkcji i 25% redukcję odpadów materiałowych, co podkreśla wymierne korzyści płynące z integracji tej technologii z istniejącymi procesami pracy.

W miarę jak przemysł tekstylny ewoluuje, napędzany zapotrzebowaniem na szybszą produkcję i wyższą jakość, innowacje takie jak ta automatyczna maszyna do ciągnienia będą odgrywać kluczową rolę. Dzięki poprawie niezawodności i wydajności drutu opadowego, drutu helowego i helowego do dziania, producenci są lepiej przygotowani do zaspokajania potrzeb rynku, wyznaczając nowe standardy doskonałości w tkactwie i dziewiarstwie na całym świecie.